संरचनात्मक निर्माण और हल्का सिनर्जी डिज़ाइन

2023-12-18 05:15

डिजाइनरों और विनिर्माण विशेषज्ञों के लक्ष्यों में अक्सर महत्वपूर्ण असमानताएं होती हैं, और यह विशेष रूप से कास्टिंग तकनीक में स्पष्ट होती है। स्टीयरिंग नक्कल को एक उदाहरण के रूप में लेते हुए, यह लेख डेवलपर्स और व्यवसायों के लिए डिजिटल घटक विकास की क्षमता को प्रदर्शित करता है।

डिजाइनर अधिकतम हल्केपन और उच्च शक्ति संरचनाओं वाले घटकों का लक्ष्य रखते हैं, जबकि कास्टिंग विशेषज्ञों को यह सुनिश्चित करना चाहिए कि घटक पर्याप्त रूप से क्रमिक रूप से भरे हुए हैं, जिससे कास्टिंग प्रणाली को यथासंभव सुव्यवस्थित किया जा सके और आंतरिक सरंध्रता या ठोसकरण रिक्तियों से बचा जा सके। इन लक्ष्यों के बीच समझौता हासिल करने में आम तौर पर समायोजन के कई दौर शामिल होते हैं, जिससे विकास प्रक्रिया लंबी हो जाती है।

इसके अलावा, इन समायोजनों के लिए वर्षों से संचित पेशेवर ज्ञान के अनुप्रयोग की आवश्यकता होती है। अंतरराष्ट्रीय ऑटोमोटिव आपूर्तिकर्ता एलिस जीएमबीएच और कैसल विश्वविद्यालय के बीच सहयोग से पता चलता है कि एलिस सॉफ्टवेयर प्लेटफॉर्म का उपयोग करने से ऐसी विकास प्रक्रियाओं के स्वचालन में काफी वृद्धि हो सकती है।

अनुकूली डिज़ाइन समायोजन

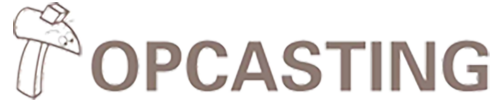

सीएडी, टोपोलॉजी ऑप्टिमाइजेशन, आर एंड डी विश्लेषण और प्रोसेस सिमुलेशन टूल का डिजिटल इंटरकनेक्शन कास्ट घटकों की निर्माण प्रक्रिया को तेज करता है, जो भविष्य के कुशल उत्पाद विकास का एक महत्वपूर्ण पहलू है। इंजीनियरों ने एक सहक्रियात्मक और अनुकूलित अर्ध-स्वचालित डिज़ाइन समाधान (चित्र 1) खोजने के लिए, एलाइज़ सॉफ़्टवेयर का उपयोग करके, अल्टेयर के अल्टेयर-ऑप्टिस्ट्रक्ट टोपोलॉजी ऑप्टिमाइज़ेशन सॉफ़्टवेयर और मैग्मासॉफ्ट जीएमबीएच के मैग्मा वी5 को मिलाकर एक विधि विकसित की है। ये समाधान न केवल कास्टिंग उत्पादन प्रक्रिया आवश्यकताओं को पूरा करते हैं बल्कि घटक संरचनात्मक आवश्यकताओं को भी पूरा करते हैं।

इस परिदृश्य में, ईएलएसई की डिजिटल डिज़ाइन कार्यक्षमता का उपयोग कास्टिंग प्रक्रिया के दौरान सामग्री संचय का पता लगाने और उसे रोकने के लिए किया जाता है। बड़े थर्मल नोड्स के आकार, आयतन और स्थिति जैसे डेटा को विकसित कार्यों में इनपुट किया जाता है, जहां ये डेटा मैग्मासॉफ्ट में टोपोलॉजी ऑप्टिमाइज़ेशन के माध्यम से सिम्युलेटेड परिणाम होते हैं। उत्पादन प्रक्रिया में बढ़ते मुद्दों और ठोसीकरण क्षेत्र के भीतर उसके बाद के अनुप्रयोगों की भविष्यवाणी की जा सकती है।

इसके अतिरिक्त, सामग्री के जमने के समय का उपयोग जमने की दिशा को स्वचालित रूप से निर्धारित करने और प्रभावित कास्टिंग क्षेत्रों को समायोजित करने के लिए किया जाता है। कास्टेबिलिटी को बढ़ाने के लिए, एलिस सॉफ़्टवेयर केक और गेट को गहरे घटक संरचनाओं में अनुकूलित रूप से मोटा करता है। दूसरे चरण में, यह जमने की दिशा में पाए गए थर्मल नोड पथों की पहचान करता है।

आवेदन उदाहरण

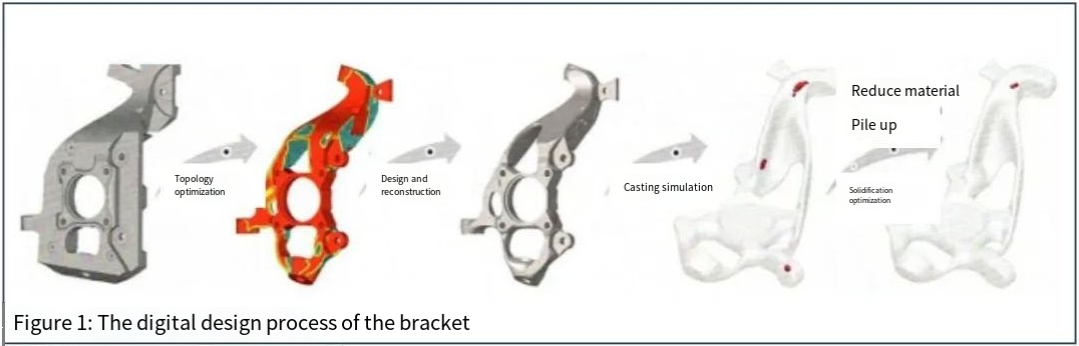

एक विशिष्ट डिजिटल अध्ययन में, फ्रंट स्टीयरिंग पोर विकसित किया गया था। टोपोलॉजी अनुकूलन ने डिमोल्डिंग दिशा और न्यूनतम दीवार मोटाई जैसे महत्वपूर्ण विनिर्माण मापदंडों पर विचार किया। अनुकूलन तीन सरलीकृत कठोर भार स्थितियों पर आधारित था जो विशेष रूप से सामने के स्टीयरिंग पोर के ऊपरी भाग के भार को सहन करने के लिए डिज़ाइन किया गया था। कठोरता और दिशात्मक ठोसकरण के बीच संघर्ष आम तौर पर गूज़नेक क्षेत्र में होता है (चित्र 2)।

टोपोलॉजी ऑप्टिमाइज़ेशन पूरा करने के बाद, एलिस का उपयोग करके भाग को सुचारू किया गया और इसे वापस कास्टेबल डिज़ाइन में परिवर्तित किया गया। इस परिदृश्य में, डिज़ाइन स्थान की सीमाओं पर विचार किया गया, और कम्प्यूटेशनल मॉडल को तदनुसार समायोजित किया गया। परिणाम कास्टिंग सिमुलेशन के लिए आर एंड डी सत्यापन प्रोटोटाइप और रिक्त स्थान के रूप में काम करते हैं, जिससे टोपोलॉजी डिजाइन संरचना को फिर से डिजाइन करने के समय लेने वाले चरण को समाप्त कर दिया जाता है। इस पद्धति का एक अन्य लाभ कास्टिंग सिमुलेशन के प्रत्येक पुनरावृत्ति के लिए नए मॉडल बनाने की आवश्यकता को समाप्त करना है।

अनुकूलन

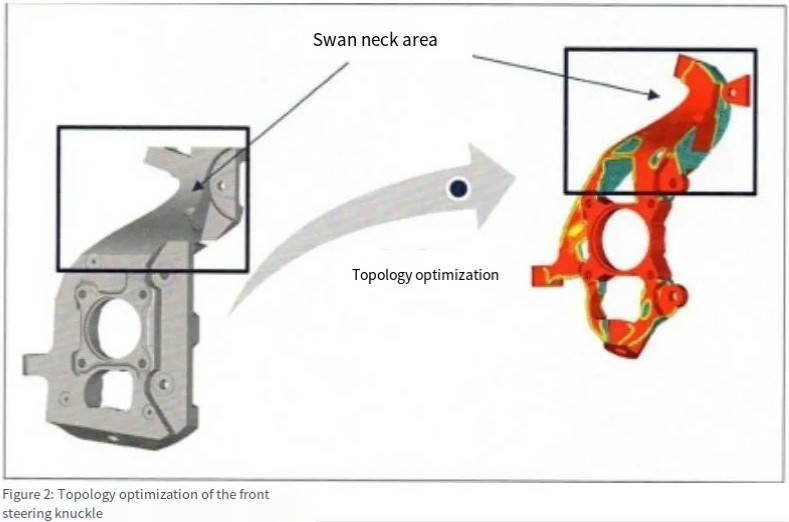

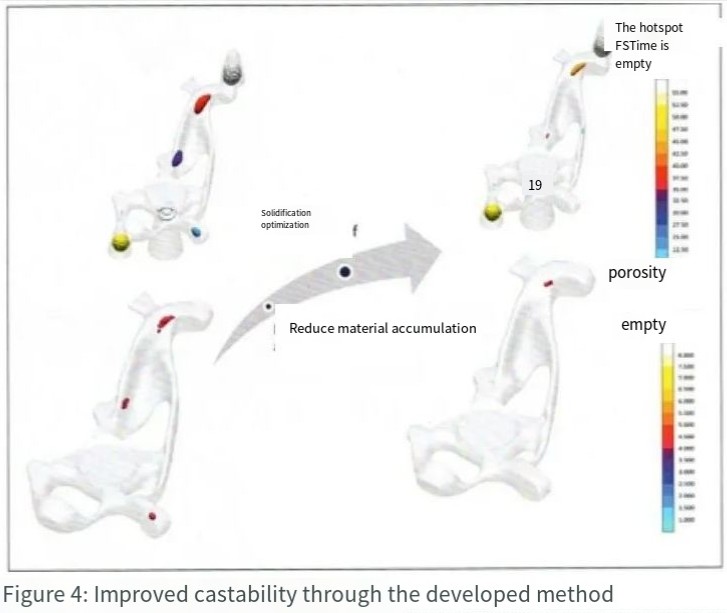

उपरोक्त स्टीयरिंग पोर तीन महत्वपूर्ण ठोसकरण थर्मल नोड्स को प्रदर्शित करता है, जिसमें स्प्रू या आंतरिक धावक के दोनों ओर से ठोसकरण होता है। अब, इन परिणामों को मैग्मासॉफ्ट प्रोग्राम से अलग-अलग समय चरणों में निर्यात किया जाता है और विकसित कास्टिंग अनुकूलन विधि का उपयोग करके आगे संसाधित किया जाता है। यहां से, यह स्पष्ट है कि बेहतर दिशात्मक ठोसकरण प्रभाव (चित्रा 3) प्राप्त करने के लिए प्रासंगिक क्षेत्रों में समायोजन कैसे किए गए थे। अअनुकूलित घटक (चित्रा 3 ए) में, गठित ठोसकरण क्षेत्र को नीचे की ओर नहीं डाला जा सकता है, जिसके परिणामस्वरूप एक थर्मल नोड का निर्माण होता है जो सरंध्रता की ओर जाता है। जमने की प्रक्रिया (चित्रा 3 बी) के दौरान स्टीयरिंग पोर को मोटा करके, जमने वाले क्षेत्रों के गठन से बचने, थर्मल नोड के गठन को रोकने और छिद्र निर्माण को कम करने या पूरी तरह से रोकने के लिए नियंत्रण लगाया गया था।

इस तरह से अनुकूलित घटकों को सरल, अधिक स्थिर तरीके से डाला जा सकता है। सभी प्रमुख थर्मल नोड्स कम कर दिए गए हैं, या पूरी तरह से टाल दिए गए हैं (चित्र 4)।

इस दृष्टिकोण से उत्पन्न अनुमानित सरंध्रता दर में भी महत्वपूर्ण सुधार देखा गया है। इसके अलावा, प्रदर्शन विश्लेषण यह भी इंगित करता है कि घटक आवश्यकताओं से अधिक है, तीन निर्दिष्ट कठोर लोड शर्तों को पूरा करता है, वजन घटाने के लिए जगह प्रदान करता है।

निष्कर्ष

विकास प्रक्रिया में डिजिटल डिज़ाइन का उपयोग कास्टिंग घटक विकास के स्वचालन की दिशा में पहला कदम है। यह तकनीक सामान्य पुनरावृत्तियों में विकास इंजीनियरों द्वारा पारंपरिक रूप से नियोजित मैन्युअल कार्य को कम करती है, जिससे मूल्यवर्धित और रचनात्मक गतिविधियों के लिए अतिरिक्त स्वतंत्रता मिलती है। यह उत्पाद विकास की इंजीनियरिंग और व्यावसायिक प्रक्रियाओं में नई जीवन शक्ति का संचार करता है, नवाचार प्रक्रिया को तेज करता है और प्रतिस्पर्धी लाभ को मजबूत करता है।

नवीनतम मूल्य प्राप्त करें? हम जितनी जल्दी हो सके जवाब देंगे (12 घंटे के भीतर)